ដំណើរការផលិតម៉ាហ្គារីន

ដំណើរការផលិតម៉ាហ្គារីន

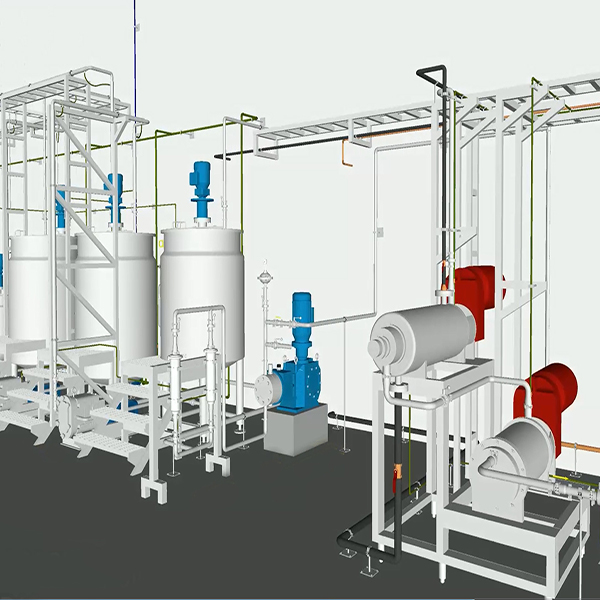

ការផលិតម៉ាហ្គារីនរួមមានពីរផ្នែក៖ ការរៀបចំវត្ថុធាតុដើម និងការធ្វើឱ្យត្រជាក់ និងការធ្វើឱ្យប្លាស្ទិក។ គ្រឿងបរិក្ខារសំខាន់ៗរួមមាន ធុងរៀបចំ ម៉ាស៊ីនបូម HP ម៉ាស៊ីនបោះឆ្នោត (ឧបករណ៍ផ្លាស់ប្តូរកំដៅលើផ្ទៃ) ម៉ាស៊ីន រ៉ូទ័រ ម្ជុល អង្គភាពទូរទឹកកក ម៉ាស៊ីនបំពេញ margarine និងល។

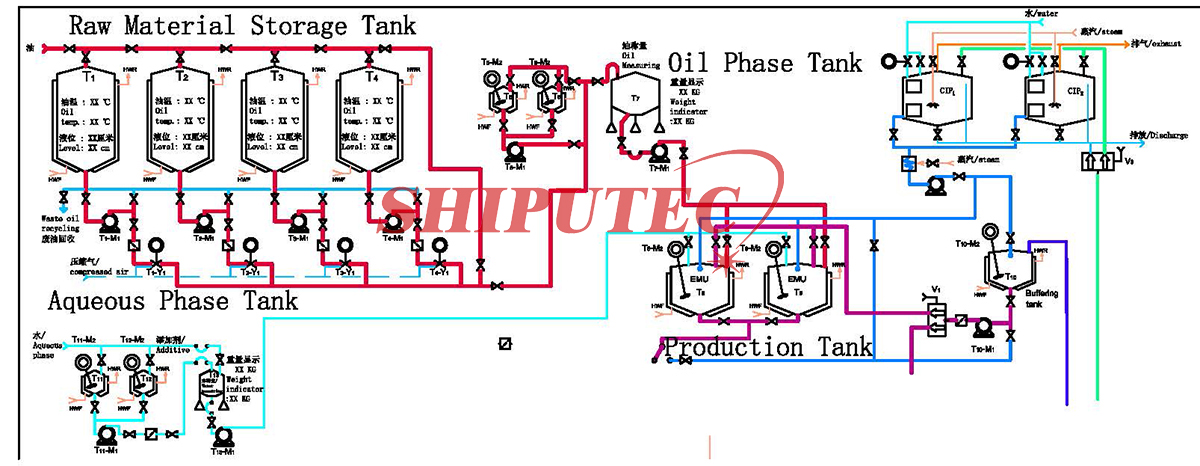

ដំណើរការពីមុនគឺជាល្បាយនៃដំណាក់កាលប្រេង និងដំណាក់កាលទឹក ការវាស់វែង និងការលាយបញ្ចូលគ្នានៃដំណាក់កាលប្រេង និងដំណាក់កាលទឹក ដើម្បីរៀបចំការចិញ្ចឹមសម្ភារៈសម្រាប់ដំណើរការចុងក្រោយ។ ដំណើរការចុងក្រោយគឺការបន្តត្រជាក់ផ្លាស្ទិច និងការវេចខ្ចប់ផលិតផល។

ដំណើរការនៃការរៀបចំវត្ថុធាតុដើមនៃ margarine ត្រូវបានបង្ហាញនៅក្នុងរូបភាពទី 1:

- ១.ទឹកដោះគោដែលមានជាតិ fermented

រូបមន្ត margarine មួយចំនួនដើម្បីបន្ថែមទឹកដោះគោហើយទឹកដោះគោបន្ទាប់ពីការ fermentation បាក់តេរីអាស៊ីតឡាក់ទិកអាចបង្កើតរសជាតិស្រដៀងគ្នានៃក្រែមធម្មជាតិដូច្នេះរោងចក្រដើម្បីទឹកដោះគោ fermented និងទឹកលាយ។

- ២.ការលាយទឹក។

សារធាតុបន្ថែមទឹក និងរលាយក្នុងទឹកក្នុងរូបមន្តនៃម៉ាហ្គារីន ដូចជា ទឹកដោះគោដែលមានជាតិ fermented អំបិល សារធាតុថែរក្សាជាដើម ត្រូវបានបន្ថែមទៅក្នុងល្បាយដំណាក់កាលទឹក និងធុងវាស់ក្នុងសមាមាត្រដែលបានកំណត់ដើម្បីកូរ និងលាយ ដូច្នេះដំណាក់កាលទឹក សមាសធាតុត្រូវបានរំលាយទៅជាដំណោះស្រាយឯកសណ្ឋាន។

- ៣.ដំណាក់កាលនៃការលាយប្រេង

ប្រេងឆៅនៃលក្ខណៈបច្ចេកទេសផ្សេងៗគ្នាត្រូវបានលាយបញ្ចូលគ្នាជាលើកដំបូងនៅក្នុងធុងលាយប្រេងតាមសមាមាត្រដែលបានកំណត់ ហើយបន្ទាប់មកសារធាតុបន្ថែមដែលរលាយក្នុងប្រេងដូចជា emulsifier, antioxidant, oil-soluble pigment, oil-soluble cellulose ជាដើម ត្រូវបានបន្ថែមទៅ ដំណាក់កាលប្រេងតាមសមាមាត្រ លាយជាមួយធុងវាស់និងកូរឱ្យបង្កើតជាដំណាក់កាលប្រេងឯកសណ្ឋាន។

- ៤.សារធាតុ emulsion

គោលបំណង emulsification នៃ margarine គឺដើម្បីធ្វើឱ្យដំណាក់កាល aqueous រាបស្មើនិងបែកខ្ចាត់ខ្ចាយមានស្ថេរភាពនៅក្នុងដំណាក់កាលប្រេងហើយកម្រិតនៃការបែកខ្ចាត់ខ្ចាយនៃដំណាក់កាល aqueous មានផលប៉ះពាល់យ៉ាងខ្លាំងទៅលើគុណភាពនៃផលិតផល។ ដោយសារតែរសជាតិនៃ margarine មានទំនាក់ទំនងយ៉ាងជិតស្និទ្ធទៅនឹងទំហំនៃភាគល្អិតដំណាក់កាលទឹក ការបន្តពូជនៃមីក្រូសរីរាង្គត្រូវបានអនុវត្តនៅក្នុងដំណាក់កាលទឹក ទំហំនៃបាក់តេរីទូទៅគឺ 1-5 មីក្រូ ដូច្នេះដំណក់ទឹកក្នុង 10-20 microns ឬជួរតូចជាងអាចកំណត់ការរីករាលដាលនៃបាក់តេរី ដូច្នេះការបែកខ្ចាត់ខ្ចាយនៃដំណាក់កាលទឹកគឺល្អពេក ភាគល្អិតដំណាក់កាលទឹកតូចពេកនឹងធ្វើឱ្យ margarine បាត់បង់រសជាតិ។ ការបែកខ្ចាត់ខ្ចាយមិនគ្រប់គ្រាន់ទេ ភាគល្អិតដំណាក់កាលទឹកមានទំហំធំពេក នឹងធ្វើឱ្យម៉ាហ្គារីនខូចទ្រង់ទ្រាយ។ ទំនាក់ទំនងរវាងកម្រិតនៃការបែកខ្ចាត់ខ្ចាយនៃដំណាក់កាល aqueous នៅក្នុង margarine និងធម្មជាតិនៃផលិតផលគឺប្រហែលដូចខាងក្រោម៖

| 水滴直径 ទំហំតំណក់ទឹក។ (មីក្រូម៉ែត្រ) | 人造奶油性质 (រសជាតិនៃម៉ាហ្គារីន) |

| តិចជាង 1 (ប្រហែល 80-85% នៃដំណាក់កាលទឹក) | រសជាតិធ្ងន់ និងតិច |

| 30-40 (តិចជាង 1% នៃដំណាក់កាលទឹក) | រសជាតិឆ្ងាញ់ ងាយស្រួលដាក់តាមខ្លួន |

| 1-5 (ប្រហែល 95% នៃដំណាក់កាលទឹក) | រសជាតិឆ្ងាញ់ មិនងាយប្រេះ |

| 5-10 (ប្រហែល 4% នៃដំណាក់កាលទឹក) | |

| 10-20 (ប្រហែល 1% នៃដំណាក់កាលទឹក) |

វាអាចត្រូវបានគេមើលឃើញថាប្រតិបត្តិការ emulsification គួរតែឈានដល់កម្រិតជាក់លាក់នៃតម្រូវការនៃការបែកខ្ញែក។

គោលបំណងនៃការលាយដំណាក់កាលទឹក និងដំណាក់កាលប្រេងដោយឡែកពីគ្នា និងស្មើៗគ្នាជាមួយនឹងដំណាក់កាលមុនគឺដើម្បីធានាបាននូវភាពស៊ីសង្វាក់គ្នានៃសារធាតុ emulsion ទាំងមូលបន្ទាប់ពីការ emulsification និងការលាយប្រេង និងទឹកពីរដំណាក់កាល។ ការលាយសារធាតុ emulsification គឺបញ្ហាប្រតិបត្តិការគឺ 50-60 ដឺក្រេ ដំណាក់កាលទឹកត្រូវបានបន្ថែមទៅដំណាក់កាលប្រេងដែលបានវាស់វែង នៅក្នុងការកូរមេកានិក ឬវដ្តនៃការបូមគឺដំណាក់កាលទឹកដែលបែកខ្ញែកយ៉ាងពេញលេញក្នុងដំណាក់កាលប្រេង ការបង្កើតជ័រ។ ប៉ុន្តែប្រភេទរាវជ័រនេះមិនស្ថិតស្ថេរខ្លាំងទេ បញ្ឈប់ការកូរប្រហែលជានៅលើកន្លែងចាក់ប្រេង និងបាតុភូតបំបែកទឹក។

បន្ទាប់ពី emulsion ចម្រុះត្រូវបានចែកចាយ ដំណើរការត្រជាក់ និងផ្លាស្ទិចត្រូវបានអនុវត្តរហូតដល់ផលិតផលត្រូវបានវេចខ្ចប់។

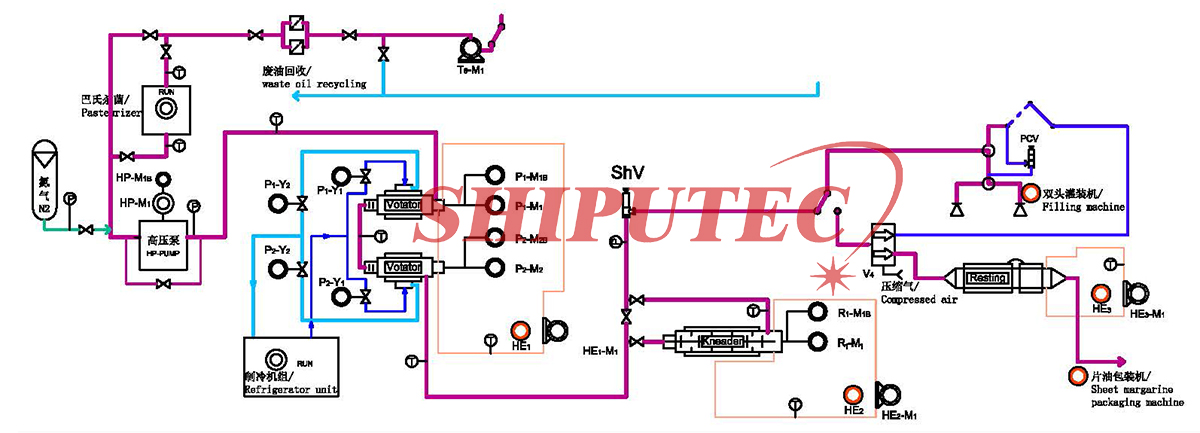

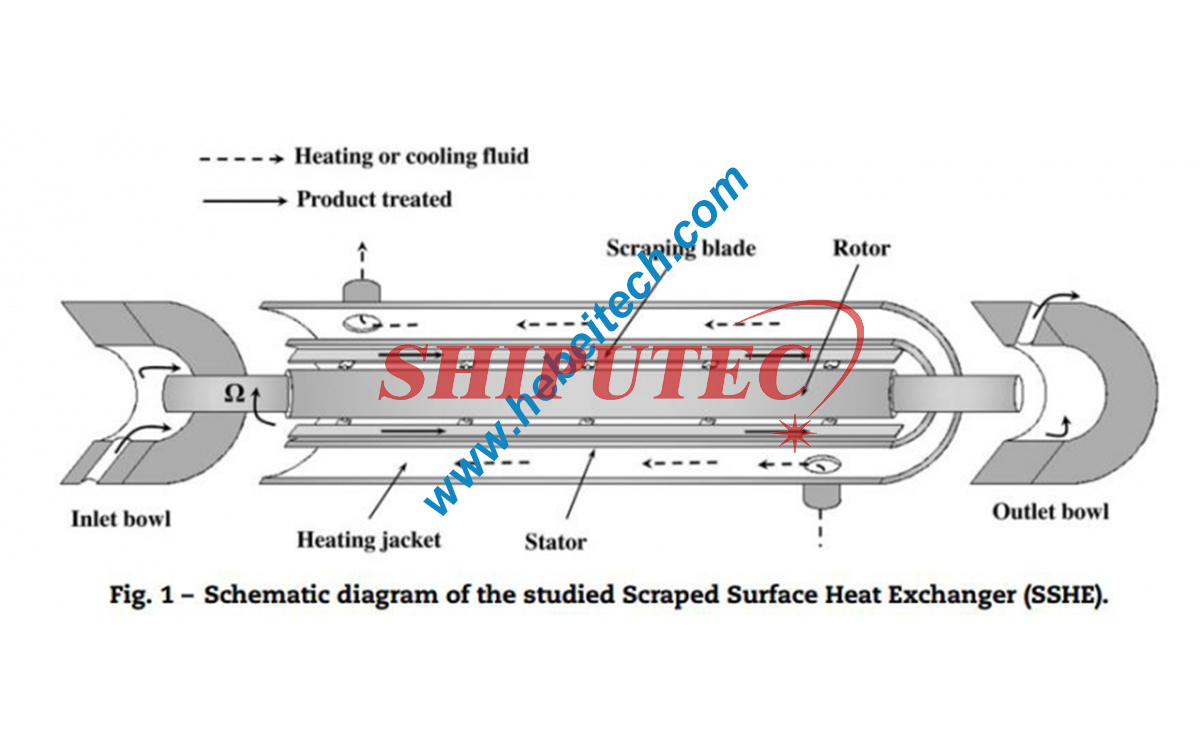

សារធាតុ emulsion ត្រូវតែត្រជាក់ និងផ្លាស្ទិច ដើម្បីបង្កើតជាផលិតផល margarine ដែលអាចបត់បែនបាន។ នាពេលបច្ចុប្បន្ននេះ វាប្រើប្រាស់ជាចម្បងនូវឧបករណ៍ប្លាស្ទីកដែលបិទជាប់ជាបន្តបន្ទាប់ រួមទាំងឧបករណ៍បោះឆ្នោត ឬហៅថាឧបករណ៍ផ្លាស់ប្តូរកំដៅលើផ្ទៃសំណល់អេតចាយ (ឯកតា A) ម៉ាស៊ីនម្ជុលម្ជុល ឬម៉ាស៊ីន kneading (អង្គភាព C) និងបំពង់សម្រាក (អង្គភាព B) ។ ដំណើរការបច្ចេកវិជ្ជាត្រូវបានបង្ហាញក្នុងរូបភាពទី 2៖

ឧបករណ៍នេះមានលក្ខណៈដូចខាងក្រោមៈ

1. សម្ពាធខ្ពស់ airtight ប្រតិបត្តិការបន្ត

សារធាតុ emulsion ចម្រុះត្រូវបានបញ្ចូលទៅក្នុងស៊ីឡាំង quench ដោយស្នប់សម្ពាធខ្ពស់សម្រាប់អ្នកបោះឆ្នោត។ សម្ពាធខ្ពស់អាចយកឈ្នះលើភាពធន់នៅទូទាំងអង្គភាព បន្ថែមពីលើប្រតិបត្តិការសម្ពាធខ្ពស់អាចធ្វើឱ្យផលិតផលស្តើង និងរលោង។ ប្រតិបត្តិការបិទអាចការពារខ្យល់និងខ្យល់ដោយសារតែការពន្លត់និងការ condensation នៃទឹកលាយជាមួយ emulsion ធានាបាននូវតម្រូវការសុខភាពផលិតផលកាត់បន្ថយការបាត់បង់នៃទូរទឹកកក។

2. Quenching និង emulsification

សារធាតុ emulsion ត្រូវបានពន្លត់ដោយអាម៉ូញាក់ ឬ Freon នៅក្នុងឧបករណ៍បោះឆ្នោតដើម្បីធ្វើឱ្យ emulsion ត្រជាក់យ៉ាងឆាប់រហ័ស ដូច្នេះការផលិតនៃភាគល្អិតគ្រីស្តាល់តូចៗ ជាទូទៅ 1-5 microns ដូច្នេះរសជាតិគឺឆ្ងាញ់។ លើសពីនេះទៀត scraper នៅលើ shaft បង្វិលនៅក្នុង votator ត្រូវបានភ្ជាប់យ៉ាងជិតស្និទ្ធជាមួយនឹងជញ្ជាំងខាងក្នុងនៃស៊ីឡាំងដូច្នេះ scraper នៅក្នុងប្រតិបត្ដិការមិនត្រឹមតែអាចបន្ត scrape គ្រីស្តាល់ដែលជាប់នឹងជញ្ជាំងខាងក្នុងនោះទេប៉ុន្តែថែមទាំងធ្វើឱ្យ emulsion បំបែកដើម្បីបំពេញ តម្រូវការ emulsification នៃសម្លេង។

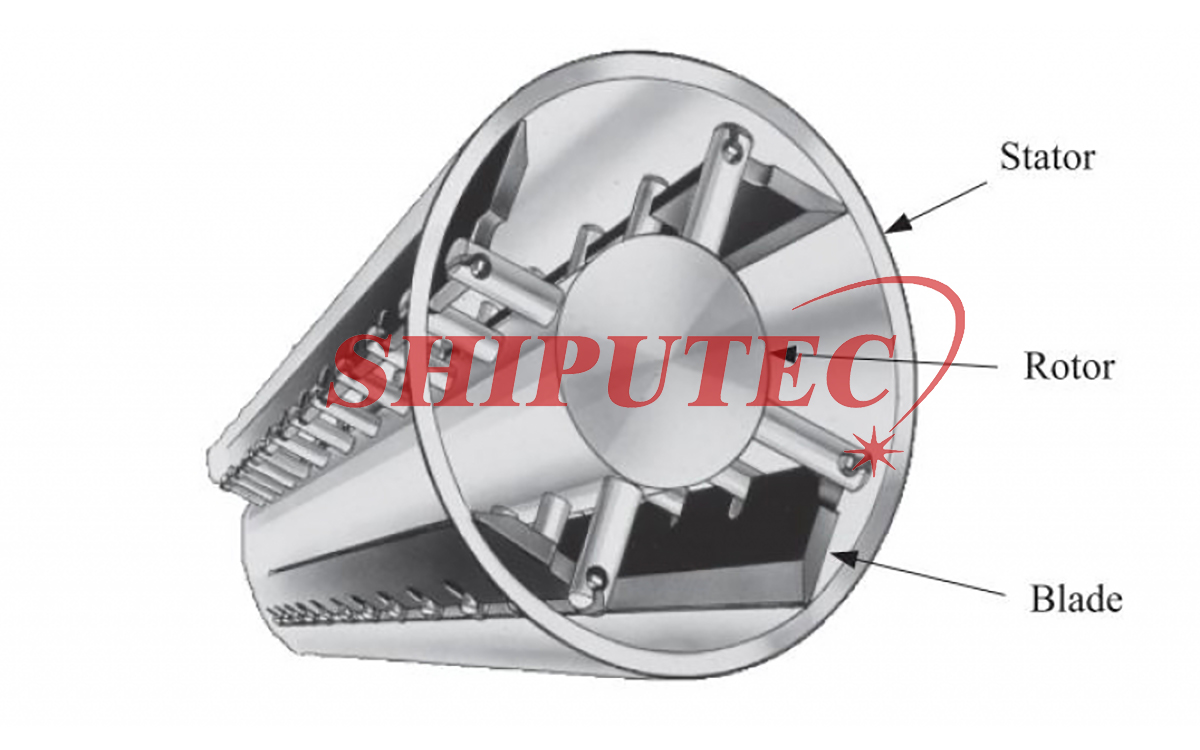

3. Kneading and dethickening (ម៉ាស៊ីន rotor pin)

ទោះបីជាសារធាតុ emulsion ត្រជាក់ដោយអ្នកបោះឆ្នោតបានចាប់ផ្តើមបង្កើតគ្រីស្តាល់ក៏ដោយ ក៏វានៅតែត្រូវការការរីកដុះដាលពេញមួយរយៈពេល។ ប្រសិនបើសារធាតុ emulsion ត្រូវបានអនុញ្ញាតឱ្យបង្កើតជាគ្រីស្តាល់នៅពេលសម្រាក បណ្តាញនៃគ្រីស្តាល់ lipid រឹងនឹងបង្កើត។ លទ្ធផលគឺថា សារធាតុ emulsion ត្រជាក់នឹងបង្កើតជាម៉ាស់រឹងខ្លាំង ដោយគ្មានប្លាស្ទិក។ ដូច្នេះ ដើម្បីទទួលបានផលិតផល margarine ជាមួយនឹងភាពប្លាស្ទិកជាក់លាក់ រចនាសម្ព័ន្ធបណ្តាញត្រូវតែខូចដោយមធ្យោបាយមេកានិច មុនពេលសារធាតុ emulsion បង្កើតបានជារចនាសម្ព័ន្ធបណ្តាញទាំងមូល ដើម្បីសម្រេចបាននូវប្រសិទ្ធភាពនៃការកាត់បន្ថយភាពក្រាស់។ Kneading និង de-thickening ត្រូវបានអនុវត្តជាចម្បងនៅក្នុងម៉ាស៊ីន pin rotor ។

ឯកតា A (អ្នកបោះឆ្នោត) គឺពិតជាឧបករណ៍ធ្វើឱ្យត្រជាក់។ សារធាតុ emulsion ត្រូវបានជំរុញទៅក្នុងអង្គភាពបិទ A (អ្នកបោះឆ្នោត) ដោយស្នប់សម្ពាធខ្ពស់។ សម្ភារៈឆ្លងកាត់ឆានែលរវាងស៊ីឡាំងត្រជាក់និងអ័ក្សបង្វិលហើយសីតុណ្ហភាពនៃសម្ភារៈធ្លាក់ចុះយ៉ាងឆាប់រហ័សដោយការពន្លត់នៃឧបករណ៍ផ្ទុកត្រជាក់។ ជួរពីរនៃ scrapers ត្រូវបានរៀបចំនៅលើផ្ទៃនៃ shaft នេះ។ គ្រីស្តាល់ដែលបង្កើតឡើងនៅលើផ្ទៃខាងក្នុងរបស់អ្នកបោះឆ្នោតត្រូវបានកម្ទេចចោលដោយម៉ាស៊ីនអេតចាយបង្វិលល្បឿនលឿន ដើម្បីបង្ហាញផ្ទៃត្រជាក់ថ្មីជានិច្ច និងរក្សាការផ្ទេរកម្ដៅប្រកបដោយប្រសិទ្ធភាព។ សារធាតុ emulsion អាចត្រូវបានបំបែកនៅក្រោមសកម្មភាពរបស់ scraper នេះ។ នៅពេលដែលសម្ភារៈឆ្លងកាត់អង្គភាព A (អ្នកបោះឆ្នោត) សីតុណ្ហភាពធ្លាក់ចុះដល់ 10-20 ដឺក្រេដែលទាបជាងចំណុចរលាយនៃប្រេង។ ទោះបីជាប្រេងចាប់ផ្តើមគ្រីស្តាល់ក៏ដោយ វាមិនទាន់បង្កើតបានជាសភាពរឹងនៅឡើយ។ នៅពេលនេះសារធាតុ emulsion ស្ថិតក្នុងសភាពត្រជាក់ ហើយវាគឺជាអង្គធាតុរាវក្រាស់។

អ័ក្សបង្វិលនៃឯកតា A (អ្នកបោះឆ្នោត) គឺប្រហោង។ ក្នុងអំឡុងពេលប្រតិបត្តិការ ទឹកក្តៅ 50-60 ដឺក្រេត្រូវបានចាក់ចូលទៅក្នុងកណ្តាលនៃអ័ក្សរង្វិលដើម្បីការពារគ្រីស្តាល់ស្អិតជាប់និងព្យាបាលនៅលើអ័ក្សនិងបណ្តាលឱ្យស្ទះ។

ឯកតា C (ម៉ាស៊ីន pin rotor) គឺជាឧបករណ៍ kneading និង de-thickening device ដូចបានបង្ហាញក្នុងរូបភាពខាងលើ។ ប៊ូឡុងដែកពីរជួរត្រូវបានដំឡើងនៅលើអ័ក្សបង្វិល ហើយជួរដែកថេរមួយត្រូវបានដំឡើងនៅលើជញ្ជាំងខាងក្នុងនៃស៊ីឡាំងដែលជាប់នឹងប៊ូឡុងដែកនៅលើផ្លុំហើយកុំប៉ះគ្នាទៅវិញទៅមក។ នៅពេលដែលអ័ក្សបង្វិលក្នុងល្បឿនលឿន ប៊ូឡុងដែកនៅលើផ្លុំឆ្លងកាត់គម្លាតនៃកំណាត់ដែកថេរ ហើយសម្ភារៈត្រូវបាន kneaded ពេញលេញ។ នៅក្រោមសកម្មភាពនេះ វាអាចជំរុញការលូតលាស់នៃគ្រីស្តាល់ បំផ្លាញរចនាសម្ព័ន្ធបណ្តាញគ្រីស្តាល់ បង្កើតជាគ្រីស្តាល់ដែលមិនបន្ត កាត់បន្ថយភាពស៊ីសង្វាក់គ្នា និងបង្កើនភាពប្លាស្ទិក។

ឯកតា C (ម៉ាស៊ីន pin rotor) ដើរតួរតែឥទ្ធិពល kneading ខ្លាំងនៅយប់ត្រជាក់ខ្លាំង ដូច្នេះវាត្រូវការតែការរក្សាកំដៅ និងមិនត្រូវការភាពត្រជាក់។ នៅពេលដែលកំដៅគ្រីស្តាល់ត្រូវបានបញ្ចេញ (ប្រហែល 50KCAL/KG) និងកំដៅដែលបង្កើតឡើងដោយការកកិត kneading សីតុណ្ហភាពបញ្ចេញនៃឯកតា C (pin rotor macjhine) គឺខ្ពស់ជាងសីតុណ្ហភាពចំណី។ នៅពេលនេះ គ្រីស្តាល់សម្រេចបានប្រហែល 70% ប៉ុន្តែវានៅតែទន់។ ផលិតផលចុងក្រោយត្រូវបានបញ្ចេញតាមរយៈសន្ទះបិទបើក ហើយវានឹងក្លាយទៅជារឹងបន្ទាប់ពីពេលវេលាជាក់លាក់មួយ។

បន្ទាប់ពី margarine ត្រូវបានបញ្ជូនពីអង្គភាព C (ម៉ាស៊ីន pin rotor) វាចាំបាច់ត្រូវកំដៅនៅសីតុណ្ហភាពជាក់លាក់មួយ។ ជាទូទៅផលិតផលត្រូវបានដាក់នៅសីតុណ្ហភាព 10 ដឺក្រេក្រោមចំណុចរលាយអស់រយៈពេលជាង 48 ម៉ោង។ ការព្យាបាលនេះត្រូវបានគេហៅថាការទុំ។ ផលិតផលឆ្អិនអាចត្រូវបានបញ្ជូនដោយផ្ទាល់ទៅរោងចក្រកែច្នៃម្ហូបអាហារសម្រាប់ប្រើប្រាស់។